현대 제조에서 복잡한 판금 제품의 굽힘 공정이 핵심 과정입니다. 고객 요구의 다양 화와 개인화로 인해 벤딩 솔루션을 효율적이고 정확하게 설계하는 방법은 많은 회사들이 직면 한 중요한 과제가되었습니다. 이 기사는 고객이 생산 공정에서 발생하는 다양한 어려움을 해결할 수 있도록 복잡한 판금 제품에 대한 굽힘 솔루션 설계를 탐구합니다.

1. 고객 요구를 이해하십시오

굽힘 솔루션을 설계하기 전에 먼저 고객의 특정 요구에 대해 깊이 이해해야합니다. 여기에는 다음이 포함됩니다.

- 제품 사양 : 제품의 크기, 모양 및 재료를 명확히하십시오.

- 환경 사용 : 적절한 재료 및 가공 기술을 선택하기 위해 제품이 사용될 환경을 이해하십시오.

- 생산량 : 배치 크기에 따라 적절한 가공 방법과 장비를 선택하십시오.

고객과의 전체 커뮤니케이션을 통해 솔루션 설계의 정확성과 효과를 보장 할 수 있습니다.

2. 올바른 자료를 선택하십시오

판금의 재료 선택은 굽힘 공정에 중요한 영향을 미칩니다. 일반적인 재료는 다음과 같습니다.

- 알루미늄 합금 : 가볍고 처리하기 쉬우므로 복잡한 모양의 굽힘에 적합합니다.

- 스테인리스 스틸 : 부식 저항이 필요한 환경에 적합한 고강도.

- 탄소강 : 비용 효율적이며 대량 생산에 적합합니다.

재료의 특성에 따르면, 변형과 파손의 위험을 줄이기 위해 굽힘 계획을 설계 할 때 재료의 탄성, 항복 강도 및 두께를 고려해야합니다.

3. 굽힘 기계 선택

다양한 유형의 굽힘 기계는 다른 제품 및 프로세스에 적합합니다. 흔한 브레이크를 누릅니다s는 다음과 같습니다.

- 전기 브레이크를 누릅니다: 고효율이 높은 작은 부품의 대량 생산에 적합합니다.

- 유압 브레이크를 누릅니다: 유연성이 강한 복잡한 모양을 처리하는 데 적합합니다.

적절한 굽힘 기계를 선택하면 생산 효율성을 향상시킬뿐만 아니라 굽힘 정확도를 보장 할 수 있습니다.

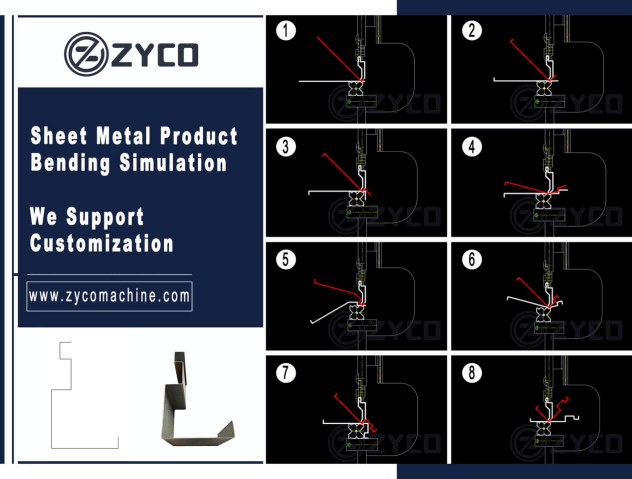

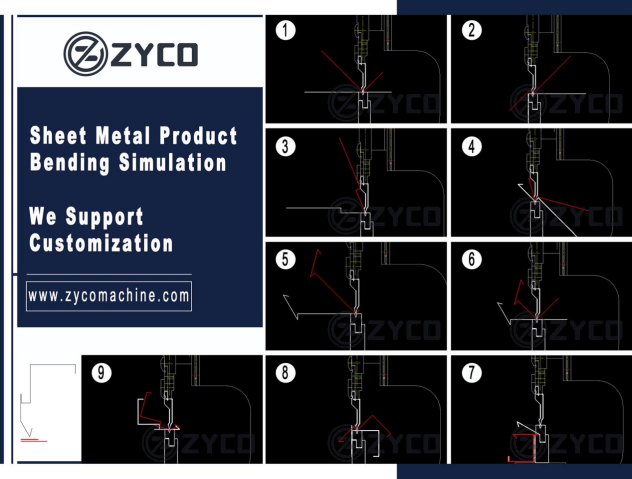

4. 굽힘 체계의 최적화 설계

판금 제품을위한 굽힘 체계 설계에서 최적화는 중요한 링크입니다. 최적화 설계는 다음 측면에서 시작할 수 있습니다.

- 굽힘 각도 및 시퀀스 : 굽힘 서열 및 각도의 합리적인 배열은 공작물의 변형 및 응력 농도를 감소시킬 수 있습니다.

- 곰팡이 설계 : 굽힘 공정 중에 위치 및 안정성을 보장하기 위해 적절한 굽힘 금형을 설계하십시오.

- 샴퍼와 노치 : 후속 처리의 편의성을 향상시키기 위해 설계 중에 샴퍼 및 노치의 처리를 고려하십시오.

설계를 최적화함으로써 제품의 가공 품질 및 생산 효율을 효과적으로 개선 할 수 있습니다.

5. 일반적인 문제를 해결하십시오

복잡한 판금 제품의 굽힘 과정에서 일반적인 문제는 다음과 같습니다.

-변형 문제 : 지지 장치 등을 사용하여 굽힘 시퀀스를 조정함으로써 변형을 효과적으로 줄일 수 있습니다.

-프레시션 문제 : 정기적으로 장비를 보정하고 고정밀 측정 도구를 사용하여 처리 정확도를 보장합니다.

-재료 손실 : 재료 폐기물을 최소화하기 위해 절단 경로와 굽힘 매개 변수를 합리적으로 설계합니다.

이러한 문제의 경우 지속적인 기술 개선 및 경험 축적을 통해 고객에게보다 신뢰할 수있는 솔루션을 제공 할 수 있습니다.

6. 후속 지원을 제공하십시오

굽힘 솔루션을 설계하고 생산에 넣은 후에는 지속적인 기술 지원도 매우 중요합니다. 포함:

-훈련: 고객에게 고객에게 장비를 능숙하게 사용할 수 있도록 운영 교육을 제공하십시오.

-유지: 안정성을 보장하기 위해 장비를 정기적으로 유지하십시오 생산.

-피드백 메커니즘 : 제품의 사용을 적시에 이해하고 후속 설계를 최적화하기위한 고객 피드백 메커니즘을 설정하십시오.

결론

고객이 생산 공정에서 발생하는 다양한 어려움을 해결하고 고객 요구를 이해하고 적절한 자료를 선택하고 벤딩 솔루션 최적화 및 후속 지원 제공을 통해 고객이 생산 공정에서 다양한 어려움을 해결하고 제품 품질 및 생산 효율성을 보장하는 것은 Zyco의 사명과 책임입니다. 이는 고객 만족도를 향상시킬뿐만 아니라 회사의 시장 경쟁력을 향상시킵니다.

저작권

© 2026 Nanjing Zyco CNC Machinery Co., Ltd. 모든 권리 보유

.

네트워크 지원

네트워크 지원